304不銹鋼鈑金和410不銹鋼鈑金中的展開計(jì)算

一、鈑金的計(jì)算方法概論

鈑金零件的工程師和鈑金材料的銷售商為保證最終折彎成型后零件所期望的尺寸,會(huì)利用各種不同的算法來計(jì)算展開狀態(tài)下備料的實(shí)際長(zhǎng)度。其中最常用的方法就是簡(jiǎn)單的“掐指規(guī)則”,即基于各自經(jīng)驗(yàn)的算法。通常這些規(guī)則要考慮到材料的類型與厚度,折彎的半徑和角度,機(jī)床的類型和步進(jìn)速度等等。

總結(jié)起來,如今被廣泛采納的較為流行的鈑金折彎算法主要有兩種,一種是基于折彎補(bǔ)償?shù)乃惴ǎ硪环N是基于折彎扣除的算法。

為了更好地理解在鈑金設(shè)計(jì)的計(jì)算過程中的一些基本概念,先了解以下幾點(diǎn):

1、折彎補(bǔ)償和折彎扣除兩種算法的定義,它們各自與實(shí)際鈑金幾何體的對(duì)應(yīng)關(guān)系

2、折彎扣除如何與折彎補(bǔ)償相對(duì)應(yīng),采用折彎扣除算法的用戶如何方便地將其數(shù)據(jù)轉(zhuǎn)換到折彎補(bǔ)償算法

3、K因子的定義,實(shí)際中如何利用K因子,包括用于不同材料類型時(shí)K因子值的適用范圍

二、折彎補(bǔ)償法

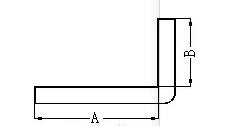

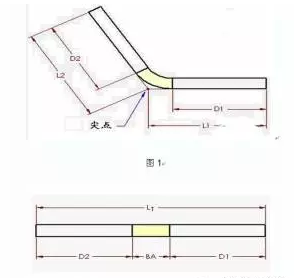

為更好地理解折彎補(bǔ)償,請(qǐng)參照?qǐng)D1中表示的是在一個(gè)鈑金零件中的單一折彎。圖2是該零件的展開狀態(tài)。

折彎補(bǔ)償算法將零件的展開長(zhǎng)度(LT)描述為零件展平后每段長(zhǎng)度的和再加上展平的折彎區(qū)域的長(zhǎng)度。展平的折彎區(qū)域的長(zhǎng)度則被表示為“折彎補(bǔ)償”值(BA)。因此整個(gè)零件的長(zhǎng)度就表示為方程(1):

LT = D1 + D2 + BA (1)

折彎區(qū)域(圖中表示為淡***的區(qū)域)就是理論上在折彎過程中發(fā)生變形的區(qū)域。簡(jiǎn)而言之,為確定展開零件的幾何尺寸,讓我們按以下步驟思考:

1、將折彎區(qū)域從折彎零件上切割出來

2、將剩余兩段平坦部分平鋪到一個(gè)桌子上

3、計(jì)算出折彎區(qū)域在其展平后的長(zhǎng)度

4、將展平后的彎曲區(qū)域粘接到兩段平坦部分之間,結(jié)果就是我們需要的展開后的零件

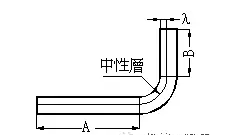

5. K-因子法

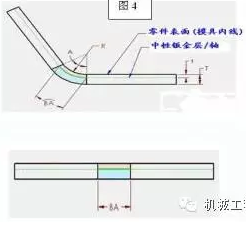

K-因子是描述鈑金折彎在廣泛的幾何形狀參數(shù)情形下如何彎曲/展開的一個(gè)獨(dú)立值。也是一個(gè)用于計(jì)算在各種材料厚度、折彎半徑/折彎角度等廣泛情形下的彎曲補(bǔ)償(BA)的一個(gè)獨(dú)立值。圖4和圖5將用于幫助我們了解K-因子的詳細(xì)定義。

我們可以肯定在鈑金零件的材料厚度中存在著一個(gè)中性層或軸,鈑金件位于彎曲區(qū)域中的中性層中的鈑金材料既不伸展也不壓縮,也就是在折彎區(qū)域中唯一不變形的地方。在圖4和圖5中表示為粉紅區(qū)域和藍(lán)色區(qū)域的交界部分。在折彎過程中,粉紅區(qū)域會(huì)被壓縮,而藍(lán)色區(qū)域則會(huì)延伸。如果中性鈑金層不變形,那么處于折彎區(qū)域的中性層圓弧的長(zhǎng)度在其彎曲和展平狀態(tài)下都是相同的。所以,BA(折彎補(bǔ)償)就應(yīng)該等于鈑金件的彎曲區(qū)域中中性層的圓弧的長(zhǎng)度。該圓弧在圖4中表示為綠色。鈑金中性層的位置取決于特定材料的屬性如延展性等。假設(shè)中性鈑金層離表面的距離為“t”,即從鈑金零件表面往厚度方向進(jìn)入鈑金材料的深度為t。因此,中性鈑金層圓弧的半徑可以表示為(R+t).利用這個(gè)表達(dá)式和折彎角度,中性層圓弧的長(zhǎng)度(BA)就可以表示為:

BA = Pi**(R+T)A/180

為簡(jiǎn)化表示鈑金中性層的定義,同時(shí)考慮適用于所有材料厚度,引入k-因子的概念。具體定義是:K-因子就是鈑金的中性層位置厚度與鈑金零件材料整體厚度的比值,即:

K = t/T

因此,K的值總是會(huì)在0和1之間。一個(gè)k-因子如果為0.25的話就意味著中性層位于零件鈑金材料厚度的25%處,同樣如果是0.5,則意味著中性層即位于整個(gè)厚度50%的地方,以此類推。綜合以上兩個(gè)方程,我們可以得到以下的方程(8):

BA = Pi(R+K*T)A/180 (8)

其中幾個(gè)值如A、R和T都是由實(shí)際的幾何形狀確定的。所以回到原來的問題,K-因子到底從何而來?同樣,回答還是那幾個(gè)老的來源,即鈑金材料供應(yīng)商、試驗(yàn)數(shù)據(jù)、經(jīng)驗(yàn)、手冊(cè)等。但是,在有些情況下,給定的值可能不是明顯的K,也可能不完全表達(dá)為方程(8)的形式,但無論如何,即使表達(dá)形式不完全一樣,我們也總是能據(jù)此找到它們之間的聯(lián)系。

例如,如果在某些手冊(cè)或文獻(xiàn)中描述中性軸(層)為“定位在離鈑料表面0.445x材料厚度”的地方,顯然這就可以理解為K因子為0.445,即K=0.445。這樣如果將K的值代入方程(8)后則可以得到以下算式:

BA = A (0.01745R + 0.00778T)

如果用另一種方法改造一下方程(8),把其中的常量計(jì)算出結(jié)果,同時(shí)保留住所有的變量,則可得到:

BA = A (0.01745 R + 0.01745 K*T)

比較一下以上的兩個(gè)方程,我們很容易得到:0.01745xK=0.00778,實(shí)際上也很容易計(jì)算出K=0.445。

仔細(xì)地研究后得知,在SolidWorks系統(tǒng)中還提供了以下幾類特定材料在折彎角為90度時(shí)的折彎補(bǔ)償算法,具體計(jì)算公式如下:

軟黃銅或軟銅材料:BA = (0.55 * T) + (1.57 * R)

半硬銅或黃銅、軟鋼和鋁等材料:BA = (0.64 * T) + (1.57 * R)

青銅、硬銅、冷軋鋼和彈簧鋼等材料:BA = (0.71 * T) + (1.57 * R)

實(shí)際上如果我們簡(jiǎn)化一下方程(7),將折彎角設(shè)為90度,常量計(jì)算出來,那么方程就可變換為:

BA = (1.57 * K * T) + (1.57 *R)

所以,對(duì)軟黃銅或軟銅材料,對(duì)比上面的計(jì)算公式即可得到1.57xK = 0.55,K=0.55/1.57=0.35。同樣的方法很容易計(jì)算出書中列舉的幾類材料的k-因子值:

軟黃銅或軟銅材料:K = 0.35

半硬銅或黃銅、軟鋼和鋁等材料:K = 0.41

青銅、硬銅、冷軋鋼和彈簧鋼等材料:K = 0.45

前面已經(jīng)討論過,有多種獲取K-因子的來源如鈑金材料供應(yīng)商,試驗(yàn)數(shù)據(jù),經(jīng)驗(yàn)和手冊(cè)等。如果我們要用K-因子的方法建立我們的鈑金模型,我們就必須找到滿足工程需求的K-因子值的正確來源,從而得到完全滿足所期望精度的物理零件結(jié)果。

在一些情況下,因?yàn)橐m應(yīng)可能很廣泛的折彎情形,僅靠輸入單一的數(shù)字即使用單一的K-因子方法可能無法得到足夠準(zhǔn)確的結(jié)果。這種情況下,為了獲得更為準(zhǔn)確的結(jié)果,應(yīng)該對(duì)整個(gè)零件的單個(gè)折彎直接使用BA值,或者使用折彎表描述整個(gè)范圍內(nèi)不同的A、R、T的所對(duì)應(yīng)的不同BA、BD或K-因子值等。

在R≠0, θ=90°時(shí);的折彎系數(shù)列表:(單位:mm)

|

板材↓/板厚→ |

0.8 |

1.0 |

1.2 |

1.5 |

2.0 |

2.5 |

3.0 |

4.0 |

|

冷板 |

1.5 |

1.8 |

2.1 |

2.5 |

3.2 |

4.0 |

4.7 |

6.2 |

|

鋁板 |

— |

1.5 |

1.9 |

2.3 |

3.1 |

3.8 |

4.4 |

6.1 |

注意:折彎系數(shù)不是絕對(duì)的,各加工工廠的鈑金工藝工程師會(huì)根據(jù)所用GB材料以及加工機(jī)器而略有微弱變化。

三.展開計(jì)算方法

|

一般折彎1 (R=0, θ=90°):

1. 當(dāng)0 2. 對(duì)于鐵材 (如GI﹑SGCC﹑SECC﹑CRS﹑SPTE﹑SUS等):

(1) 當(dāng)0.3 (2) 當(dāng)1.5≦T<2.5時(shí), L =0.35T (3) 當(dāng) T≧2.5時(shí), L =0.3T 3. 對(duì)于其它有色金屬材料 (如Al﹑Cu等): 當(dāng) T>0.3時(shí), L =0.4T |

|

|

一般折彎2 (R≠0, θ=90°): 當(dāng)用折刀加工時(shí): 1. 當(dāng)R≦2.0時(shí), 按R=0處理. L’= L+2R (L為R=0時(shí)L值) 2. 當(dāng)R>2.0時(shí), 按原值處理. (1) 當(dāng)T<1.5時(shí), L = PI*(R+0.5*T)/2 (2) 當(dāng)1.5≦T時(shí), L = PI*(R+0.4*T)/2 |

|

|

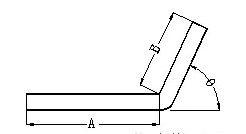

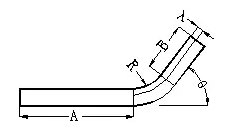

一般折彎 3 (R=0, θ≠90°): 1. 當(dāng)T£0.3 時(shí), L’=0 2. 當(dāng)T$0.3時(shí), L’= (u / 90) * L 注: L為θ=90°時(shí)的補(bǔ)償量. |

|

|

一般折彎4 (R≠0 , θ≠90°): 當(dāng)用折刀加工時(shí): 1. 當(dāng)R<2.0時(shí), 按R=0處理. L’=θ/90* L +2*R*TAN(θ/2) 注: L為θ=90°時(shí)的補(bǔ)償量. 2 當(dāng)R>2.0時(shí), 按原值處理. (1). 當(dāng)T¢1.5 時(shí), L’=θ*PI*(R+0.5*T)/180 (2). 當(dāng)T/1.5時(shí), L’=θ*PI*(R+0.4T)/180 |

|

|

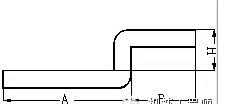

Z折1 (直邊段差): 樣品方式制作展開方法: 1. 當(dāng)H/5T時(shí), 分兩次成型時(shí), 按兩個(gè)90°折彎計(jì)算. 2.當(dāng)H¢5T時(shí), 一次成型, (1). 若R=0,則L’=L; (2). 若R≠0,且只有一內(nèi)角不為零,則L’=L+2R; (3). 若R≠0,且兩內(nèi)角都不為零,則L’=L+4R. 注: L值依附件一中參數(shù)取值. |

|

|

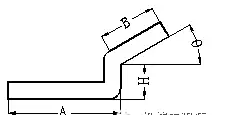

Z折2 (非平行直邊段差): 展開方法與平行直邊Z折方法相同 (如上欄), 高度H取值見圖示. 注:對(duì)于非直角折彎,若R≠0,補(bǔ)償量應(yīng)加上的是2*R*TAN(θ/2) |

|

|

Z折3 (斜邊段差): 1. 當(dāng)H¢2T時(shí) j當(dāng)θ≦70°時(shí),按Z折1(直邊段差)的方式計(jì)算, (此時(shí)L=0.2). k當(dāng)θ>70°時(shí)完全按Z折1(直邊段差)的方式計(jì)算 2. 當(dāng)H/2T時(shí), 按兩段折彎展開(R=0 θ≠90°). |

|

|

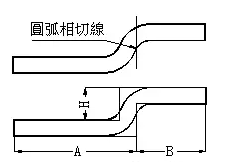

Z折4(過渡段為兩圓弧相切):

1. H≦2T 段差過渡處為非直線段為兩圓弧相切展開時(shí),則取兩圓弧相切點(diǎn)處作垂線,以保證固定邊尺寸偏移以一個(gè)料厚處理,然后按Z折1(直邊段差)方式展開 2. H>2T,請(qǐng)示后再行處理 |

|

|

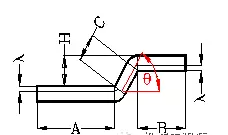

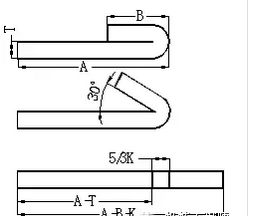

反折壓平: L=1.6T 1. 壓平的時(shí)候, 可視實(shí)際的情況考慮是否在折彎前壓線, 壓線位置為折彎變形區(qū)中部. 2. 反折壓平一般分兩步進(jìn)行: 先V折30°, 再反折壓平. 故在作展開圖折彎線時(shí), 須按30°折彎線畫, 如圖所示: |

|

|

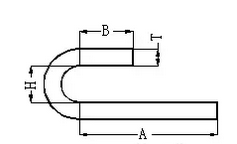

N折: 1. 當(dāng)N折加工方式為墊片反折壓平,L值依附件一中參數(shù)取值. 2. 當(dāng)N折以其它方式加工時(shí), 展開算法參見 “一般折彎4 (R≠0, θ≠90°)”. 3. 如果折彎處為直邊 (H段), 則按兩次折彎成形計(jì)算: L’= 2L (L值取90°折彎變形區(qū)寬度). |

|

|

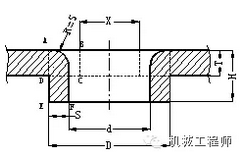

抽孔

抽孔尺寸計(jì)算原理為體積不變?cè)?/strong>,即抽孔前后材料體積不變;一般抽孔 ,按下列公式計(jì)算, 式中參數(shù)見右圖 (設(shè)預(yù)沖孔為X, 并加上修正系數(shù)–0.1):

1. 若抽孔為抽牙孔(抽孔后攻牙), 則S按下列原則取值: T≦0.5時(shí)取S=100%T

0.5 T≧0.8時(shí)取S=65%T 一般常見抽牙預(yù)沖孔按附件一取值 2. 若抽孔用來鉚合, 則取S=50%T, H=T+T’+0.4 (注: T’是與之相鉚合的板厚, 抽孔與色拉孔之間隙為單邊0.10~0.15) 3. 若原圖中抽孔未作任何標(biāo)識(shí)與標(biāo)注, 則保證抽孔后內(nèi)外徑尺寸; 4. 當(dāng)預(yù)沖孔徑計(jì)算值小于1.0時(shí), 一律取1.0 |

|

其它參考:

一.冷軋鋼板SPCC(電鍍鋅板SECC)

|

板厚→ |

0.8 |

1.0 |

1.2 |

1.5 |

2.0 |

2.5 |

3.0 |

3.5 |

4.0 |

||||||||||||||

|

角度↓ |

|||||||||||||||||||||||

|

90° |

1.4 |

||||||||||||||||||||||

|

120° |

0.7 |

||||||||||||||||||||||

|

150° |

0.2 |

||||||||||||||||||||||

|

90° |

1.5 |

1.7 |

2.0 |

||||||||||||||||||||

|

120° |

0.7 |

0.86 |

1.0 |

||||||||||||||||||||

|

150° |

0.2 |

0.3 |

0.4 |

||||||||||||||||||||

|

90° |

1.6 |

1.8 |

2.1 |

2.4 |

|||||||||||||||||||

|

120° |

0.8 |

0.9 |

1.0 |

||||||||||||||||||||

|

150° |

0.3 |

0.3 |

0.3 |

||||||||||||||||||||

|

90° |

1.6 |

1.9 |

2.2 |

2.5 |

|||||||||||||||||||

|

30° |

0.3 |

0.34 |

0.4 |

0.5 |

|||||||||||||||||||

|

45° |

0.6 |

0.7 |

0.8 |

1.0 |

|||||||||||||||||||

|

60° |

1.0 |

1.1 |

1.3 |

1.5 |

|||||||||||||||||||

|

120° |

0.8 |

0.9 |

1.1 |

1.3 |

|||||||||||||||||||

|

150° |

0.3 |

0.3 |

0.2 |

0.5 |

|||||||||||||||||||

|

90° |

2.7 |

3.2 |

|||||||||||||||||||||

|

120° |

1.3 |

1.6 |

|||||||||||||||||||||

|

150° |

0.5 |

0.5 |

|||||||||||||||||||||

|

90° |

2.8 |

3.4 |

4.1 |

||||||||||||||||||||

|

30° |

0.5 |

0.6 |

0.7 |

||||||||||||||||||||

|

45° |

1.0 |

1.3 |

1.5 |

||||||||||||||||||||

|

60° |

1.7 |

2 |

2.4 |

||||||||||||||||||||

|

120° |

1.4 |

1.7 |

2.0 |

||||||||||||||||||||

|

150° |

0.5 |

0.6 |

0.7 |

||||||||||||||||||||

|

90° |

4.3 |

4.7 |

|||||||||||||||||||||

|

120° |

2.1 |

||||||||||||||||||||||

|

150° |

0.7 |

||||||||||||||||||||||

|

90° |

4.5 |

5.0 |

|||||||||||||||||||||

|

120° |

2.2 |

||||||||||||||||||||||

|

150° |

0.8 |

||||||||||||||||||||||

|

90° |

4.6 |

6.2 |

|||||||||||||||||||||

|

120° |

2.3 |

||||||||||||||||||||||

|

150° |

0.8 |

||||||||||||||||||||||

|

90° |

4.8 |

5.1 |

6.6 |

||||||||||||||||||||

|

120° |

2.3 |

3.3 |

|||||||||||||||||||||

|

150° |

0.8 |

1.1 |

|||||||||||||||||||||

|

90° |

5.7 |

6.4 |

7.0 |

||||||||||||||||||||

|

120° |

2.8 |

3.1 |

3.4 |

||||||||||||||||||||

|

150° |

1.0 |

1.0 |

1.2 |

||||||||||||||||||||

|

90° |

7.5 |

||||||||||||||||||||||

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

||||||||||||||

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

||||||||||||||

|

— |

— |

— |

— |

— |

— |

— |

— |

— |

— |

||||||||||||||

二.壓鉚螺件底孔尺寸表

1.壓鉚螺母柱

|

型號(hào) |

代號(hào) |

底孔尺寸(mm) |

|

M3×0.5 |

(B)SO(O)(S)-M3-H |

5.4 |

|

M3×0.5 |

(B)SO(O)(S)-3.5M3-H |

5.4 |

|

M4×0.7 |

(B)SO(O)(S)-M4-H |

6.0 |

|

M4×0.7 |

(B)SO(O)(S)-3.5M4-H |

7.2 |

|

M5×0.8 |

(B)SO(O)(S)-M5-H |

7.2 |

|

M6×1.0 |

(B)SO(O)(S)-M6-H |

8.7 |

注:SO SOS 為通孔不通牙,SOO SOOS 為通孔通牙,加B為不通孔,

加S為不銹鋼材料,H為螺母柱的高度。

2.壓鉚螺母

|

型號(hào) |

代號(hào) |

底孔尺寸(mm) |

|

M2×0.4 |

S(CLS)-M2-A |

4.2 |

|

M2.5×0.45 |

S(CLS)-M2.5-A |

4.2 |

|

M3×0.5 |

S(CLS)-M3-A |

4.2 |

|

M4×0.7 |

S(CLS)-M4-A |

5.4 |

|

M5×0.8 |

S(CLS)-M5-A |

6.4 |

|

M6×1.0 |

S(CLS)-M6-A |

8.7 |

注:CLS為不銹鋼材料,S為普通A3鋼,A為螺母適用板厚材代號(hào)。

3.鑲?cè)肼菽?/span>

|

型號(hào) |

代號(hào) |

底孔尺寸(mm) |

|

M2×0.4 |

F(S)-M2-A |

4.3 |

|

M2.5×0.45 |

F(S)-M2.5-A |

4.3 |

|

M3×0.5 |

F(S)-M3-A |

4.3 |

|

M4×0.7 |

F(S)-M4-A |

7.4 |

|

M5×0.8 |

F(S)-M5-A |

7.9 |

|

M6×1.0 |

F(S)-M6-A |

8.7 |

注:加S為不銹鋼材料,A為螺母適用板厚代號(hào)。

4.漲鉚螺母

|

型號(hào) |

代號(hào) |

底孔尺寸(mm) |

|

M3×0.5 |

Z-(S)-M3-1.2(1.5,2.0) |

5.0 |

|

M4×0.7 |

Z-(S)-M4-1.2(1.5,2.0) |

6.0 |

|

M5×0.8 |

Z-(S)-M5-1.2(1.5,2.0) |

8.0 |

|

M6×1.0 |

Z-(S)-M6-1.2(1.5,2.0) |

9.0 |

|

M8×1.25 |

Z-(S)-M8-1.2(1.5,2.0) |

11.0 |

注:加S為不銹鋼材料,1.2、1.5、2.0為常用適用板厚。

5.壓鉚螺釘

|

型號(hào) |

代號(hào) |

底孔尺寸(mm) |

|

|

M2.5×0.45 |

FH(S)-M2.5-L |

2.5 |

|

|

M3×0.5 |

FH(S)-M3-L |

3 |

|

|

M3×0.5 |

NFH(S)-M3-L |

4.8 |

|

|

M4×0.7 |

FH(S)-M4-L |

4 |

|

|

M4×0.7 |

NFH(S)-M4-L |

4.8 |

|

|

M5×0.8 |

FH(S)-M5-L |

5 |

|

|

M6×1.0 |

FH(S)-M6-L |

6 |

|

注:加S為不銹鋼材料,FH為圓頭,NFH為六角頭,L為螺釘總長(zhǎng)度。

- 上一篇:拋光對(duì)304不銹鋼棒和316L不銹鋼棒的組織和性能的影響 2016/5/16

- 下一篇:6月2日廢不銹鋼行情早間導(dǎo)讀 2012/5/23